Moldex3D FIBER è in grado di simulare la rottura delle fibre lunghe nel percorso dalla vite al punto di iniezione

L'obiettivo dell'industria automobilistica, e non solo, di ridurre i costi ed il peso del veicolo e di ridurre i consumi di utilizzo, sta forzando sia il processo di stampaggio verso nuove modalità (vedi MuCell), sia la ricerca sui materiali, verso soluzioni sempre più complesse (vedi fibre lunghe, materiali compositi, carbonio, nanotecnologie ecc.)

Le forme stesse dei manufatti devono combinare questione estetica con questione meccanica, e la migrazione da manufatti in metallo a manufatti in "plastica" diventa sempre più consistente.

Il processo di stampaggio ad iniezione è la tecnica di lavorazione più comune utilizzata per la fabbricazione di prodotti termoplastici rinforzati con fibre.

La rottura delle fibre si verifica durante il processo che porta al fase di iniezione e la lunghezza della fibra ha un forte effetto sulle proprietà meccaniche, resistenza, rigidità e impatto.

L'utilizzo di materiali con fibra lunga ha permesso di ottenere notevoli benefici strutturali, con migliori proprietà meccaniche, una migliore resistenza alla fatica ed agli urti, accompagnate da migliori prestazioni di scorrimento.

Ma, e c'è sempre un ma, il processo tende a rompere le fibre, diminuendone la lunghezza e quindi andando ad impattare sul risultato finale atteso.

Va da sé, anche intuitivamente, che riuscire a simulare il fenomeno della rottura della fibra durante il percorso che dalla vite che sfocia nella cavità attraverso il sistema di alimentazione (runners) e punto/i d'ingresso (gate) è molto complicato, più complicato della stessa simulazione di riempimento della cavità.

Un processo di plastificazione scarsamente controllato può determinare una riduzione del 50 % in lunghezza, cioè da 10 a 5 mm in media.

Il fattore più delicato da valutare come risultato dell'analisi è la riduzione alla forza d'impatto sul prodotto.

I settori industriali dove l'utilizzo di fibra lunga sta diventando intensivo, sono l’industria automobilistica, quella elettronica e di consumo,e riferisce in modo preciso a valutare il migliore assorbimento dell'impatto per proteggere la persona, piuttosto che i componenti interni di un dispositivo.

Da tutto questo deriva la richiesta, da parte del progettista, di poter predire il fenomeno della rottura della fibra nel percorso di stampaggio nel suo complesso, dalla vite alla cavità.

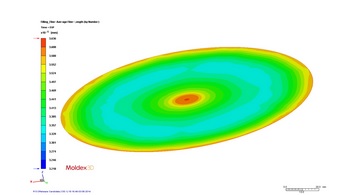

Considerando, ad es., una lunghezza di 13 mm. della fibra iniziale per un sistema di riempimento standard dello stampo con punto di iniezione centrale, il pacchetto Moldex3D fibre può simulare cosa accade in termini di riduzione della lunghezza della fibra (Fibra Lunga) (mostrato in Fig . 1) .

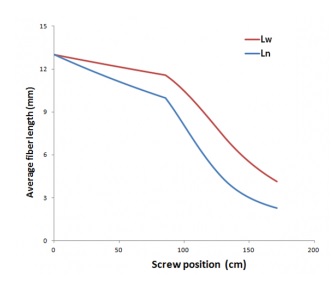

Il materiale subisce la trasformazione dovuta alla spinta e al trascinamento della vite, scorre verso il punto di uscita (gate) sfociando nella cavità, e la fibra viene concettualmente regolata da due grandezze di misura della lunghezza:

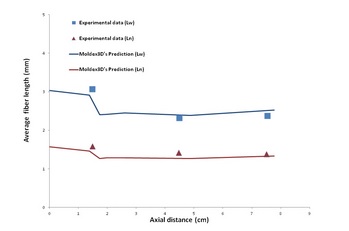

Lunghezza media dell'elemento (Ln) e "peso medio" della lunghezza o distribuzione (Lw).

Sia durante le fasi di passaggio nella vite e di riempimento, vero e proprio, il progettista può ottenere i valori e le distribuzioni di lunghezza della fibra ( mostrato in Fig . 2 e fig. 3, rispettivamente) .

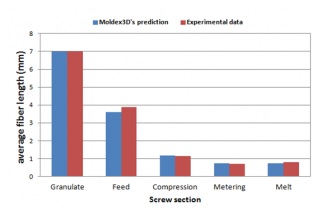

La verifica di laboratorio ha mostrato il buon livello di predizione del modulo di simulazione Moldex3D Fibre (mostrato in Fig . 4).

Quanto descritto è fondamentale per poter operare con processi di iniezione plastica dove intervengono materiali con fibre lunghe

Fig. 1 . Logoramento della fibra nelle varie fasi

Fig. 2 . Logoramento della fibra nella vite

Fig. 3 Moldex3D simula a rottura della fibra indotta dal passagio nella vite nel processo di iniezione plastica su un disco con gate standard centrale.

Fig. 4 Verifica sperimentale di laboratorio